I.

„Minden közös munkánk során eljött az a pillanat, amikor Péter egyszer csak eltűnt, mert annyi mindent csinált egyszerre. Ez mindig marha idegesítő. Közben meg egy tehetséges ember, jó barát, nem lehet rá megharagudni – csak abban a pillanatban, de akkor nagyon.”

Dés László és Geszti Péter több mint 25 éve alkotótársak, azóta, hogy elkezdtek együtt dolgozni A dzsungel könyve musicalen. Ha valaki ismeri Dés munkásságát, nem kell sokáig gondolkoznia azon, mivel foglalkozik: zenél és zenét szerez.

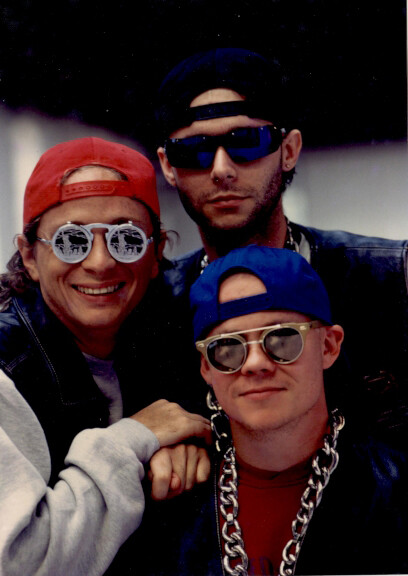

Gesztiről ezzel szemben mindenkinek más az első asszociációja. Az üzletben otthonosan mozgóknak reklámszakember és cégtulajdonos, a fiatalabbaknak az X-Faktor egyik mentora, a valamivel idősebbeknek a csávó a három énekesnő mellett a Jazz+Azból, a kereskedelmi rádiók hajnalát végigkísérőknek egykori műsorvezető. A Pál utcai fiúk fináléját végigsíró lányoknak dalszövegíró, a gyerekeknek Sid hangja a Jégkorszakból, a szüleiknek Mézga Aladár… és biztos van olyan is, akinek Geszti, bármit csinál, örökre az aranyszínű sapkában ugráló rapülős kerti törpe marad.

Az a Geszti Péter, aki ma velem szemben ül produkciós cége, a Grund irodájában, nemhogy arany színt nem hord, de feketén és fehéren kívül semmit. Nem kis megkönnyebbülésemre négy óra alatt mindössze két szóvicc hangzott el: egy, amikor még szinte be sem léptem, és egy másik, amikor már fél lábbal kint voltam. Eltűnni sem tűnik el, az interjúk előtt írt e-mailekre és sms-ekre mindig azonnal reagál, bár az üzeneteit fél szemmel az interjú alatt is csekkolja időnként, ha felesége, Ditz Edit átveszi tőle a szót. Bármennyi szakmába is belekóstolt ugyanis Geszti a 80-as évek óta, egy dolog változatlan: mindig volt társa, semmibe nem vágott bele egyedül. A Grundban ma ő felel a kreatív tartalomért, Edit az ügyvezető.

Már évek óta voltak közös projektjeik, mire 2017-ben úgy érezték, ideje formalizálniuk is a közös munkát – Péter azt meséli, nem tudta nem bevonni a munkáiba Edit marketingstratégiai tapasztalatát, felesége viszont nem csak Geszti „csajaként” akart jelen lenni a projektekben. „A házasságunk elején figyeltem, hogy ne fonódjon össze teljesen a munkánk is. Próbáltam független lenni, nem szerettem volna, hogy Geszti feleségeként definiáljanak, aki besegít a férjének a munkába – mondja Edit. – Persze szívesen segítettem, de a kategória, amibe ez helyezi az embert, nem tetszett egy olyan ambíciójú nőnek, mint én. Aztán az évek során rájöttem, hogy végül is mindenünk közös, nincsen jelentőségük a címkéknek. Tíz év után szép ajándéka lett az együttélésünknek, hogy együtt is dolgozunk.”

Geszti reklámos múltja miatt a legtöbben ma is a reklámügynökségi munkákra asszociálnak a Grundról, de Edit szerint a cég leginkább produkciós keret azoknak a projektjeiknek, amikben látnak távlatot és piacot, legyen az kommunikációs munka, filmes produkció vagy rendezvény. Ők például a társproducerei a készülőfélben lévő Szia, Életem! vígjátéknak – amelyben Thuróczy Szabolcs egy ihlethiányos írót alakít, akinek egyszer csak előkerül a még sosem látott kisfia –, és a Grund áll az új Rádió 1-es plakátok mögött, ahol Sebestyén Balázsék kamu-kigyúrtan szörföznek a könnyfakasztóan kék hullámokon. „Inkább produkciós cég vagyunk, de ha megkérdezi anyukám, hogy mit csinálok, egyszerűbb azt mondani, hogy reklámügynökség – viccelődik Edit. – Nehéz pontos definíciót adni: bizonyos szempontból azt csinálunk, amit akarunk.”

II.

Abban, hogy Geszti sohasem horgonyzott le, szerepet kapott egy rokoni-baráti beszélgetés, még huszonéves korában. Apja első felesége, a később nemzetközi karriert befutó operaénekesnő, Geszty Szilvia a 60-as évek elején költözött Nyugat-Berlinbe, fia azonban egy időszakban Magyarországon élt, a SOTE-n tanult. Egy alkalommal Geszti megkérdezte tőle, tényleg orvos akar-e lenni. Azt a választ kapta, hogy nem biztos, lehet, hogy inkább zongorista.

„De az anyja nagyon szerette volna, hogy orvos legyen, őt is érdekelte a szakma, ezért hagyta nyitva a kérdést – mondja. – Akkor esett le, hogy nem muszáj döntést hozni. Nekem is több műfaj lógott az ujjvégeimen, aztán így maradt azóta is. Mindig azt vettem elő, ami jobban érdekelt, amiben megtaláltam azt, ami akkor éppen akartam lenni. Szintén meghatározó volt az Édenkert a sarkon túl című Mario Vargas Llosa-regény – Paul Gauguin 35 éves korában kezdett el festeni. 35 éves korában! Addig tőzsdeügynök volt. Megértettem, hogy tényleg az lehetsz, aki akarsz lenni. És soha sincs késő semmihez.”

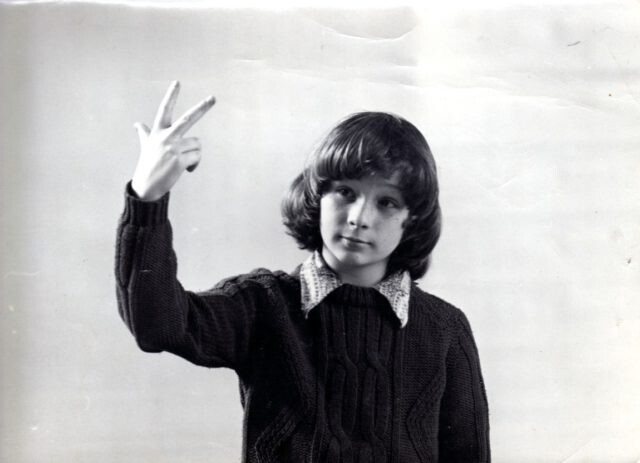

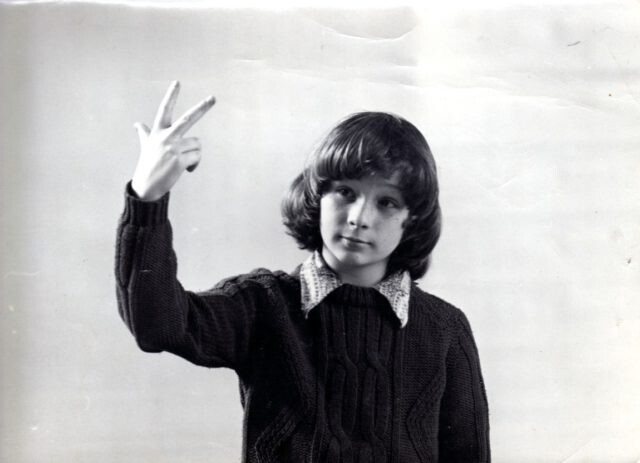

Néhány dolgot azért már viszonylag korán kihúzhatott a listájáról. Hiába járt például az ELTE magyar-történelem tanár szakára, sosem gondolkozott a tanári pályában, jó néhány év gyerekszínészi múlttal a háta mögött (Mézga Aladár hangja mellett ő adta például a fiatal Lúdas Matyiét is) azt is tudta, hogy a színészet sem az ő útja. „Rengetegszer elmondták nekünk, hogy attól még, hogy valaki jó gyerekszínész, egyáltalán nem biztos, hogy felnőve is jó színész lesz. Éreztem, hogy én nem lennék elég jó.” Tizenévesen egyébként is jobban érdekelte a taekwondo, a díszlettervezés és a zene. Jelentkezett rendező szakra is, de el tudta volna képzelni azt is, hogy tévés műsorvezető legyen.

Utóbbi a tévés-rádiós szerkesztő édesapja közegének hozománya volt. Idősebbik Geszty Péter asszimilálódott zsidó családban nőtt fel, külkereskedő felesége (aki később, a 90-es években fia közbenjárásával a Danubius és a Sláger rádiók nagyhangú Márta nénije lett) volt az első diplomás a családjában.

Kis család voltak, se apjának, se anyjának nem voltak testvérei. Gesztiék egy Pasaréti úti földszinti lakásban éltek, Péter általános iskolás koráig egy szobában aludt a nagyanyjával. „Ahogy anyámtól hoztam egyfajta energiát, extrovertáltságot és pimaszságot, az édesapám oldaláról inkább asszertivitást, az együttműködésre való képességet és a kulturális irányultságot. Azt, hogy a művészet állati fontos az önkifejezés szempontjából, mindegy, hogy képzőművészetről beszélünk, zenéről vagy színházról.”

A Grund irodája az egykori Pannónia Filmstúdió egyik épületébe költözött be – Geszti innen pont rálát az épületre, ahol olyan sok időt töltött a gyerekszínészi évek alatt.

III.

A tizennyolc éves Geszti Péter, egy a zalaegerszegi Petőfi laktanya többszáz kiskatonája közül, egy nap hadgyakorlat után arra lett figyelmes, hogy nem úgy lát, ahogy addig. Hogy biztos legyen a dolgában, felemelte a bal kezét és meglóbálta a szeme előtt: egy részét látta, de volt egy folt a szeme előtt, ahol nem történt semmi. „Éjszaka mintha a Csillagok háborúját vetítették volna a szemem előtt, erős fényeket, villanásokat láttam. Rohadtul megijedtem. Világos volt, ha megvakulok a bal szememre, sok minden nem lesz abból, amit én elterveztem.” Másnap azonnal felvitték Budapestre, és már vissza sem engedték a laktanyába – a következő évben ötször kellett levált retináját megműteni. „Egy évre teljesen kivontak a forgalomból a műtétek. Tizennyolc évesen azért ez nem olyan egyszerű.”

Rohadtul megijedtem. Világos volt, ha megvakulok a bal szememre, sok minden nem lesz abból, amit én elterveztem.

A betegség miatt rögtön első évben halasztania kellett az ELTE-n, de a legjobban az viselte meg, hogy az év jókora részét ágyban fekvéssel kellett töltenie, ráadásul úgy, hogy tilos volt a szemgolyóját mozgatnia. Ráadtak egy olyan gyógyszemüveget, amin nem lehetett átlátni, csupán a „lencsék” közepére fúrt két kis lyukon keresztül láthatta a világot – ha rá akart nézni valamire, oda kellett fordulnia, hogy a szeme mozdulatlan maradjon. „Gondolhatod, hogy éreztem magam: egész nap fekszel, a sorkatonaság miatt nem voltál otthon hónapok óta, szarul vagy, és ráadásul rohadtul unatkozol. Imádtam olvasni, de azt is csak úgy lehetett, ha mozgattam a könyvet a szemüveg előtt.”

Az unalmat fokozta az irigység, amit olyankor érzett, amikor gyerekkori barátja, Berkes Gábor időnként meglátogatta a kórházban, és az új zenekaráról, az Első Emeletről mesélt. Péter nem zenélt, néhány, a katonaság alatt írt verset leszámítva az írásban sem volt otthon, de annyira kínlódott a kórházban, hogy még azokat az időket is visszasírta, amikor Gáborék hangszereit cipelte a koncertek után. Végül írt „egy buta kis szöveget”, amit Berkes a következő alkalommal elvitt magával.

„Aztán részben barátságból, részben meg mert megesett rajtam a szíve, csináltak belőle egy dalt.” Miután kikerült a kórházból, meglepődve látta, hogy a szám nem maradt a fiókban, a koncerteken is játsszák. „Pillanatok alatt eljutottunk oda, hogy az összes dalszöveget én írtam nekik, miközben halvány lila fingom nem volt, mit jelent a dalszövegírás. De ebben a korszakában az ember még nem nagyon fél. Nincs mitől.”

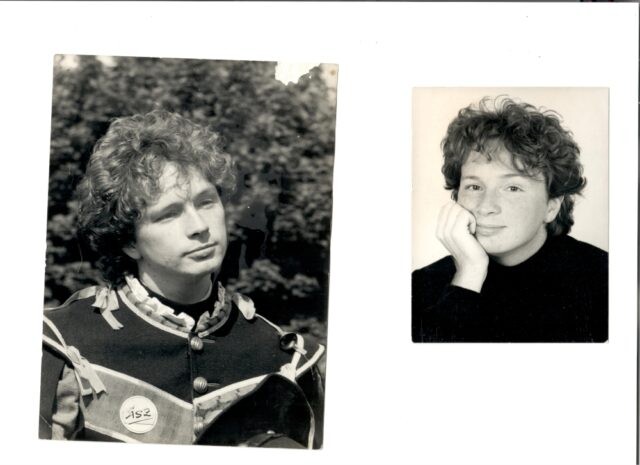

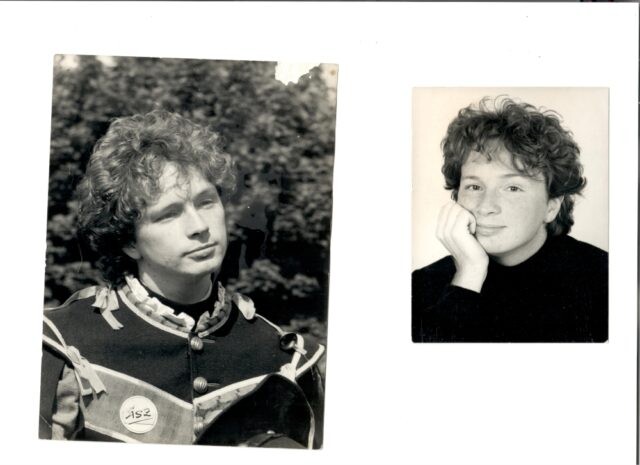

Nem egészen tíz évvel később, 1992-ben azért már jobban aggódott azon, mit gondol róla a nagyközönség. Berkessel és a szintén Első Emelet-es Szentmihályi Gáborral (Michel) írtak egy albumnyi számot, aminek a próbafelvételeire jobb híján ő rappelte fel a szövegeit – a két Gábor pedig megkérdezte tőle, mi lenne, ha ez az ő szólóprojektje lenne. Közben Michel megállás nélkül házalt a kiadóknál, de mindenki elhajtotta, mondván, zenéjük kiadhatatlan, hisz magyarul nem lehet rappelni.

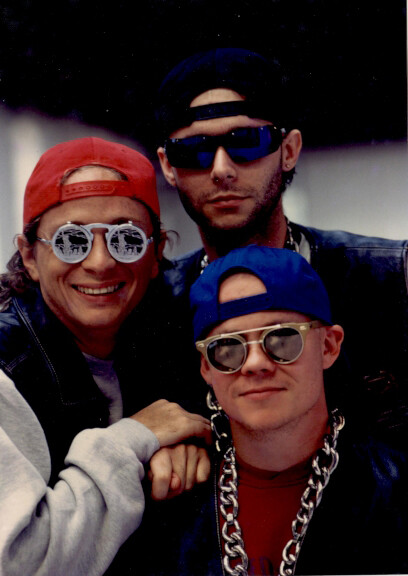

„Bár a zenei képességeim ösztönösen jók, volt annyi önkritikám akkor is és most is, hogy tudjam, énekelni speciel nem tudok – mondja. – Mondtam, hogy biztos, hogy én ezt nem vállalom be egyedül, mert lehet, hogy rohadt nagyot égek vele. Ha égünk, égjünk együtt, hárman.” Végül a Magneoton kiadta a Rapülők című lemezt. Nemhogy nem égtek le, de a két aktív évük alatt elkészült két lemezből összesen több mint félmilliót adtak el, az 1994-es búcsúkoncert pedig annyi embert érdekelt, hogy négyszer is megtöltötték a Budapest Sportcsarnokot.

„Sokszor megkapom, hogy Geszti a zenét is csak a pénzért csinálja, pedig az az igazság, hogy a zenéből kerestem a legkevesebb pénzt. Az első kis lakásomat nyilván a jogdíjaimból vettem, és ma is meg lehetne élni a színházi darabok és a zene után kapott díjakból, de házat építeni ma már nem lehetne belőlük.”

Grund Kommunikációs Kft.

Árbevétel

(millió forint)

2018

379,5

2019

336,3

Adózott eredmény

(millió forint)

2018

180,7

2019

147,4

Forrás: Bisnode

IV.

„Három hónapig teljesen üres voltam – mondta 1996-ban a Magyar Hírlapnak adott interjúban a feloszlás utáni időszakról. – A legrosszabb volt, amit valaha is megéltem, nem tudtam örülni semminek. Rájöttem arra, hogy ilyenkor valami egészen újat kell csinálni. Ilyen újdonság volt számomra A dzsungel könyve.”

Bár jobban nem is különbözhetne egymástól a Rapülők és a musical műfaja, ha nincs a zenekar, talán Dés sem keresi fel, hogy írja meg A dzsungel könyve dalainak szövegét. Előtte nem ismerték egymást, bár Dés a 80-as évek végén egyszer vendég volt Geszti Rockstúdió című műsorában. „Egy hebrencs, nagydumás műsorvezető volt, aki valami furcsa kereskedelmi rádiós DJ-stílusban beszélt, minden mondatába belefűzött három szójátékot, azt is hadarva” – meséli a zeneszerző. Básti Julival és Cserhalmi Györggyel lettek volna a műsor vendégei, de végül nem kerültek adásba, annyira suta lett a végeredmény.

Amikor viszont 1995-ben kiderült, hogy addigi alkotótársa, Nemes István dalszövegíró nem vállalja az újabb musicalt, Dés felesége javaslatára felhívta Gesztit. „A lányaim nagyon szerették a Rapülőket, így én is kénytelen voltam hallgatni őket a kocsiban” – mondja kedvesen gonoszkodva. Bár a stílus nem az övé volt, a dalszövegeket szellemesnek találta.

A 90-es évek elejére Geszti egyszerre zenélt, vezetett műsort a rádióban és a tévében, és a dalszövegíráson keresztül elkezdett reklámszövegeken is dolgozni, szintén Berkessel. Az Akció Reklámügynökség a 90-es években a legnagyobb forgalmú magyar tulajdonban lévő reklámügynökséggé nőtte ki magát, hozzá köthetők például a Postabank és a Westel 900 emlékezetes reklámjai, de ügyfelük volt a Levi’s, a Seat és később a T-Mobile is.

A többarcúságnak is megvan az ára. Ekkoriban kezdte először érezni, mennyire megosztó a személyisége. „Máig előfordul, hogy a különböző szakmák képviselői úgy tekintenek rám, mint egy szentségtörésre, mert állati irritáló, hogy évtizedeken át beleásod magad valamibe, aztán jön valaki, aki eddig nem volt sehol, és ő is elkezdi csinálni ugyanazt – mondja. – Ha úgy tetszik, olyan ez, mint egy karmesteri szerep. Nem ő a legjobb hegedűn, nem ő a legjobb bőgős, nem ő játszik legjobban az üstdobon – de képes mozgósítani a tehetségeket egy cél érdekében. Műfajok között ugrándozni elfogadhatatlan, főleg egy olyan országban, ami csak a biztonságra, a túlélésre és a felcímkézésre teszi a hangsúlyt. Ami nem felel meg a szokásosnak, azzal gond van – szemben a nyugat-európai, amerikai üzleti felfogással. Az azt mondja, ami különbözik, az érdekes. Én e szerint élem az életemet.”

A karmesteri párhuzamot Geszti maga fogalmazza meg, de a vele gyakran együtt dolgozók szerint is jó érzéke van ahhoz, hogy átlássa a dolgokat, és ráérezzen, mit kíván a néplélek. „Ha elolvas egy forgatókönyvet, vázlatot vagy szinopszist, hibátlan érzékkel mondja meg, hogy mi jó, és mit kell kijavítani. Nagyon kevés olyan ember volt az életemben, aki ilyenben tudott segíteni – mondja Gárdos Péter filmrendező, akivel Geszti több filmes projekten is dolgozott. – Ilyen dramaturgiai érzék vagy van az emberben, vagy nincs. Mondhatni születési rendellenesség, nem lehet megtanulni. És az a vicc, hogy sohasem használta ki igazán.”

V.

„Péter a 2000-es évek elején odaállt az egyik párt mellé. Ezt komoly hibának értékeltem már akkor is. Tudja, hogy ez a véleményem – mondja Gárdos. – Egy alkotó embertől az, hogy beáll egy párt mögé, hogy a vitorláját fújja, megbocsáthatatlan hiba, függetlenül attól, hogy egyetért-e velük, vagy sem. Azt a típusú függetlenséget, szabad gondolkodást, amit egy magyar értelmiségi megtehet, nem érdemes feláldozni semmilyen előnyért. Ez komoly tévedése volt. Annak, hogy sokan támadják ma is, innen erednek a gyökerei.”

A 90-es években Geszti megosztósága leginkább arra terjedt ki, hogy jó minőségű zenét, műsorokat és reklámokat csinál-e, vagy sem – a 2000-es évek eleje óta viszont a politikai hovatartozása is gyakran kritika tárgya. 2002-ben részt vett az SZDSZ választási kampányának kitalálásában – a miértre azt válaszolja, nem a pénzért, hanem kíváncsiságból és lelkesedésből vágott bele. Utóbbi nem csak szakmai, politikai vetületű is volt. „A környezetem és én magam is úgy éreztük, hogy jó lenne, ha a liberalizmus nem csak a sikeres emberek luxusa lenne Magyarországon.” Gárdossal ellentétben viszont nem érzi úgy, hogy hibázott volna, amikor elvállalta a kampányt. „Ha ez nincs, sok későbbi munkám nem született volna meg, például a Nemzeti Vágta sem. A nyereségeim közé sorolom szakmailag is és kulturálisan is.”

A kudarc rávilágított, hogy nem biztos, hogy a kereskedelmi tévé műfajában kell keresnem az érvényesülésemet. Sokáig azt gondoltam, hogy ez lesz az én igazi terepem: ahol kvázi az olcsó népszórakoztatás folyik.

Azóta hasonló feladatot nem vállalt, 2014-ben viszont nagy port kavart, amikor kiderült, hogy a Magyar Nemzeti Filmalapnak ad marketingtanácsokat. (Geszti és Andy Vajna még 1997-ben ismerkedtek meg. Az egykori filmmogul elhívta egy megbeszélésre, majd néhány nap múlva magával vitte Los Angelesbe két hétre, hogy adjon ötleteket A miniszter félrelép forgatókönyvéhez. A jó kapcsolat a milliárdos haláláig fennmaradt.)

Néhány nappal a filmalapos munkákat firtató cikkek megjelenése után az ATV Egyenes beszéd című műsorában Geszti nyugodt hangnemben válaszolt Kálmán Olga kérdéseire, mondván, hogy ő nem lát összeférhetetlenséget abban, hogy a kormány ellen időnként felszólaló figuraként elvállalta a filmalapos munkát. Később a tanácsadói munkát fel is mondta, miután a BÚÉK című játékfilmük kapcsán már összeférhetetlen helyzet alakult volna ki. Ami viszont a politikai beskatulyázásokat illeti, az őt közelről ismerők szerint, bár nyilvánosan nem beszél róla, akkor is és ma is megviselik a hátrányai.

„Vívódó ember, képes nagyon mélyre kerülni – mondja Gárdos. – Pontosan tudja, hogy mik azok a pontok, ahol nem elég sikeres, vagy ahol kudarcot vallott, ezekről illúziók nélkül beszélgetünk. Ez érdekes tulajdonsága: kevés ember képes arra, hogy illúziók nélkül lássa önmagát. Állandóan vizsgálja a sikereit, sikertelenségeit, a helyét a szakmában. Analizáló, önmagát folyamatosan elszámoltató, a saját teljesítményével soha meg nem elégedő ember.”

Talán emiatt is van, hogy Dés, Gárdos és saját felesége szerint is szinte éjjel-nappal dolgozik, hosszú évek óta. A sikerre való éhség is nagyobb benne, mint alkotótársaiban, Gárdossal való vitáik is főként erről szólnak. „Előfordul, hogy egy ötlettel kapcsolatban kijelenti, hogy ezzel ma nem lehet sikert elérni. Azt szoktam neki mondani, hogy elnézést kérek, én teszek rá. Péter mindig figyelembe veszi a sikerfaktort, számomra viszont az, hogy egy történet hány emberhez jut el, tizedleges. A vitáink arról szólnak, hogy ő ezt a kettőt ugyanoda emeli; de ő is állandóan vitatkozik magával, hogy mi a fontosabb.”

Geszti élete első nagy bukásának a 2001-es Gesztimétert tartja. A mindössze három adást megélt műsor egy kvíz és egy szerencsejáték keveréke lett volna. Utólag úgy látja, nem volt elég letisztult a formátum: tapasztalatlanok és fegyelmezetlenek voltak, a technika pedig nem működött, félkész műsorral álltak ki élő adásba. „Össze is omlott – mondja vállat vonva. – Viszont a kudarc rávilágított, hogy nem biztos, hogy a kereskedelmi tévé műfajában kell keresnem az érvényesülésemet. Sokáig azt gondoltam, hogy ez lesz az én igazi terepem. Ahol kvázi az olcsó népszórakoztatás folyik. Mégsem találtam meg benne a helyemet.”

Ma már óvatosabban, kisebb léptékekben vágna bele a Nemzeti Vágtába is (ami azóta a CBA-s Lázár testvéreken keresztül a Budapest Music Centert alapító Gőz Lászlóhoz került). „Csináltam néhány gyenge reklámkampányt is, és írtam egy-két jelentéktelen dalt. Vagy például a 2015-ös Létvágy albumon az Angyalszárny – nem rossz dal, de nem nekem kellett volna előadni, nekem ez már nem áll jól. De ez előfordul.” A ciki-nemciki kérdés megállapításában Dés és Edit is mindig kendőzetlenül őszinték, de arra is akadt példa, hogy Friderikusz Sándor – akivel „távoli rokonszenv” van köztük – hívta fel egy X-faktoros fellépése kapcsán, hogy közölje, szerinte hol nem volt jó a show.

Utólag az „ilyen előfordul” kategóriába sorolja azt a 2008-as botrányt is, ami még az Akció Reklámügynökség működését érintette. A cég több mint százmillió forintos adótartozást halmozott fel, ennek oka az volt, hogy az Akció több megrendelőjének is filmgyártást számlázott ki, amit az adóhivatal később reklámtevékenységnek minősített – előbbi adója tíz, utóbbié huszonöt százalék. Az üggyel akkor a cég egy másik tulajdonosa, Angyalosi László foglalkozott.

A járvány óta a Grund szinte kiürült, a fotózás napján Geszti Höltzl Gergő operatőrrel egyeztetett

„Nem nagyon követtem a dolgot, ugyanúgy, ahogy ma a Grundban sem tudnék beszámolni az üzleti ügyekről – mondja ma Geszti. – Annyit tudtam a tulajdonostársaimtól, hogy jogértelmezési vita van a hatósággal. Emiatt sem megmagyarázni, sem felmenteni nem tudtam volna magamat. Később a cég eladását sem én intéztem, csak egyeztettünk, hogyan állnak a dolgok. Ma már tudom, hogy jobban oda kellett volna figyelnem. Sohasem jártam el tárgyalásokra, ennek hol élveztem a gyümölcseit, hol megittam a levét, a többiekkel együtt.”

Lúdas Matyitól a Grundig

1977

Bemutatják a Lúdas Matyi animációs filmet. A felnőtt Matyinak Kern András, a kis Matyinak Geszti Péter a hangja.

1980

Bemutatják a Mézga család harmadik szériáját, Geszti adja Aladár hangját.

1989

Geszti megjelenik a képernyőkön, az Ász ifjúsági tehetségkutató műsorvezetője, ugyanebben az évben kezd reklámszövegeket írni az Akció Reklámügynökségnek.

1992

Elindul a Rapülők.

1994

Feloszlik a Rapülők, búcsúkoncertjeik négyszer töltik meg a Sportcsarnokot.

1996

Bemutatják A dzsungel könyvét.

1997

Megalapítják a Jazz+Az zenekart.

2000

Feloszlik a Jazz+Az, majd ugyanebben az évben megrendezik az első Arc óriásplakát-kiállítást.

2008

Az első Nemzeti Vágta.

2010

Elindul itthon az X-Faktor, Geszti négy évadon át mentorál.

2011

Megalakul a Gringo Sztár.

2016

GESZTI néven is zenélni kezd, megjelenik a Létvágy című album. A Vígszínházban bemutatják A Pál utcai fiúkat. Geszti 2005-ben a Nagy Könyv című vetélkedőben forgatott egy 25 perces kampányfilmet Molnár Ferenc regényéről, akkor határozta el, hogy A dzsungel könyvéhez hasonlóan ezt is színpadra vinné.

2017

Geszti Péter és Ditz Edit létrehozzák a Grund Kommunikációs Kft.-t.

VI.

1996-ban egy interjúban Geszti azt mondta, a reklámfilmek sokkal erősebben hatnak a tömegekre, mint a művészfilmek. Ma viszont mégis hátrébb vonulna a kommunikációs bizniszből. „Thomas Mann írja a Tonio Kröger című regényében, hogy az ember vagy művész lesz, vagy polgár. Ez a kettősség jellemzi az egész életemet. Belül mindig a művészet felé törekszem, de a hazai adottságok és szűkösségek miatt az egzisztenciális bűnözés – a reklámbiznisz – polgári változatait is űzöm. Ezzel teremtem meg az egzisztenciám nagy részét, de az előbbit tartom fontosabbnak és értelmesebbnek.”

Legújabb reklámipari vívódásai ugyanis már nem arról szólnak, hogy mit csinált jól vagy kevésbé jól, hanem arról, mennyire tesz jót a világnak, hogy évtizedek óta fogyasztásra ösztönzi az embereket. „Fűtjük a gőzmozdonyt tiszta erőből, miközben tudjuk, hogy rosszat teszünk magunknak és a gyerekeinknek is. Emiatt olyan önellentmondásba kerültünk Edittel, hogy ezen vakarózunk most már egy-két éve: vagy abba kéne hagyni, vagy át kéne alakítani a Grundot. Ez persze nem csak a mi problémánk, minden cég ezzel szembesül most globálisan, csak a legtöbben tojnak rá.”

Péter egy idő után rájött, hogy sokfelé pazarolta az energiáit mint alkotó. Számtalan irányba ment, aztán egyszer csak leesett neki a tantusz, hogy mégiscsak alkotni kéne.

Ötletekből egyelőre több van, mint konkrét projektekből, de úgy látják, az úton elindultak: 2020-ban és azóta is igyekeznek a reklámok helyett a produkciós irányra tenni a hangsúlyt. A Grund 2019-es árbevétele 336 millió forint volt, ekkor még a bevétel több mint kétharmada származott reklámügynökségi munkákból. 2020-as adatok még nincsenek, de úgy számolnak, a 19-es árbevétel felét érhették el a járvány első évében.

„Azt keressük, hogy mi az, ami a művészeti tevékenységeimből még jobban kibontható – magyarázza Geszti. – Nem játsszuk tovább a klasszikus reklámügynökségi »sztorit«, bár tudok olyan bizniszt mondani az ügyfeleink közül, ami hozzájárul ahhoz, hogy jobb jövő épüljön. Ennek nyilvánvalóan az a rizikója, hogy jóval kevesebb pénzt lehet keresni, de eddig sem ez volt a prioritás, hanem az, hogy jól érezzem magam az üzletben.”

„A reklámbiznisszel teremtem meg az egzisztenciám nagy részét, de a művészetet tartom fontosabbnak és értelmesebbnek.”

Nem csak a cégen belül ötletel, tavaly, a járvány kitörése előtt nem sokkal például felkereste az RTL-t (mint volt ügyfelét), hogy kellene a reklámblokkok végén egy figyelmeztetés a felelős fogyasztásról. „Én ezt nem egy kósza ötletnek tartom, hanem a kor ma még nem létező fenntarthatósági követelményének. Bármilyen idealisztikusan is hangzik, azt gondolom, hogy tíz éven belül ennek kötelezőnek kell lennie.”

Dés szerint viszont a Grund irányváltásában nem csak a klímaszorongás játszik közre. „Péter egy idő után rájött, hogy sokfelé pazarolta az energiáit mint alkotó – mondja. – Számtalan irányba ment, aztán egyszer csak leesett neki a tantusz, hogy mégiscsak alkotni kéne. Most már ő is pontosan tudja, hogy ez a legfontosabb az életében. A dzsungel könyvének most volt a 25. évfordulója, több mint 1300 előadást élt meg, ezzel bevonult a magyar kultúra történetébe. Akármilyen jó reklámokat csinál az ember, egy ilyen eredménnyel semmi sem ér fel. Semmi.”